液压支架缸柱密封技术对比分析

1 密封形式的发展

针对密封材料的性能,新的设计理念已在密封件中应用,称之为组合密封。即在液压支架密封件中,密封产品由多个零部件装配组合而成,且各零部件为不同的材质,如活塞组合密封。活塞组合密封圈由采用不同密封材料的3部分组成。它利用不同材料性能互补的特点,使密封产品的密封性能达到单一材料无法达到的性能水平。实践证明,采用多种材料的组合密封,性能可靠,使用寿命长,在高可靠性液压支架中已得到广泛使用。

2 密封方案分析

3.1活塞密封

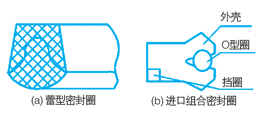

(1)鼓型密封圈。如图1a所示,产品上下两端为丁腈夹布橡胶u型圈,中间为纯丁腈橡胶材料。该结构使用较早,使用的数量也多,但产品断面大,拉伸后回缩性能不好,需采用开放式安装沟槽。

(2)山型密封圈。如图1b所示,采用丁腈橡胶制造,其主要特点是:断面小,在一个阶段内广泛使用。但由于其断面尺寸偏小,密封圈承压能力不足,磨损也较快,目前使用量已很少。

(3)活塞组合密封。组合密封圈由3部分组成,如图1C所示,密封环(表面环)、弹性体(预加载元件)和挡圈,三者共同组合成1个成套活塞组合密封。

图1活塞密封结构形式

该活塞组合密封的密封环为耐水解聚醚型聚氨酯材料,弹性体为丁腈橡胶,挡圈为聚甲醛(POM) 材料。密封环与千斤顶缸筒接触,且与缸筒往复相对运动,要求有高的抗撕裂强度和好的耐磨性;弹性体为密封环提供安装预压缩应力,进行初始加载,具有良好的 回弹性和小的压缩应变;挡圈则防止密封环被挤入活塞与缸筒的间隙之中,保护密封环不被高压破坏。它们三者共同支撑起整个活塞组合密封,以提高该组合密封的 高压密封性能,确保密封有较长的使用寿命。

丁腈橡胶弹性体作为加载元件,在活塞组合密封受到较高液压力时,能增大活塞组合密封的密封环与缸筒的接触应力。一般而言,丁腈橡胶的泊松比A0.5,而聚氨酯的泊松比A0.47。根据弹性体的压力传递系数可知,丁腈橡胶的弹性体的压力传递系数1,聚氨酯的弹性体的压力传递系数0.887,即丁腈橡胶比聚氨酯具有更优良的压力传递效果。图1c所示的活塞组合密封,将丁腈橡胶与聚氨酯的性能进行优化,使产品既具有良好的压力传递能力,又具有良好的回弹性和耐磨性,具有自密封的特点,且比单一使用聚氨酯的鼓型圈的自密封效果好。

就活塞组合密封而言,由于弹性体丁腈橡胶的硬度为邵氏80A,聚氨酯密封环的硬度为邵氏95A,其设计的密封过盈量比单一使用聚氨酯的鼓型密封圈要大,因此其允许的液压缸涨缸量也较鼓型密封圈的大,即其密封适应能力比鼓型圈更好,其密封性能明显优于鼓型密封圈。

3.2 活塞杆密封

(2)组合密封。如图2b所示,一般使用0型圈作预加载元件,加上密封外壳、挡圈组成。工作时橡胶密封圈因受压缩产生的弹性预压力将聚氨酯的外环紧贴缸筒(活塞杆),表面由抗磨性好的聚氨酯与其构成密封,橡胶密封圈仅提供预紧力。

密封壳体由聚氨酯材料组成,弹性好,易安装。橡胶加载元件使密封唇能够在各种压力条件下完全起作用,并减缓冲击载荷对密封圈的冲击。挡圈确保密封件在工作中承受侧向载荷和极限压力。

图2活塞杆密封结构形式

3 密封件生产工艺及安装

(1)工艺

20世纪80年代末、90年 代初,国内密封件厂家采用浇铸工艺生产液压支架密封件,产品结构形式为鼓型、山型和蕾型,材料为聚氨酯。原材料质量差,生产工艺落后,浇铸模压成型工艺不 稳定因素较多、质量离散性大,尺寸随时间变化量大。国产密封件质量与液压支架密封要求有较大差距,限制了聚氨酯密封圈的推广。近年来,密封件生产厂家采用 了先进的自动化加工设备和优质进口聚氨酯半成品材料,使用“无模车削”加工工艺,解决了上述问题,使聚氨酯密封件开始广泛使用。

(2)安装

鼓型密封圈由于产品拉伸后回缩性能不好,安装沟槽只能做成T形 开放式沟槽。由于安装沟槽宽且深,加工量较大,增加了制造成本,同时,由于各零件装配过程中的累积误差,造成活塞的整体精度有所下降。山型密封圈适用于整 体式沟槽,但安装时需使用特殊工具,安装困难。活塞组合密封可用于闭环结构的整体式沟槽,沟槽一般较浅,活塞精度高,且活塞组合密封圈由3部分组成,分别采用不同的材料制造,安装方便。

4 结语

鼓 型密封圈从液压缸在支架上的安装位置上来说,适用于对闭合长度无特殊要求的缸柱中,材料选用聚氨酯,以提高其密封可靠性;山型密封圈适用于安装在结构件之 内或空间位置有限的地方,如侧推千斤顶等,可以发挥其结构紧凑的优势。但由于其磨损快等原因,除在这些场合外,其他场合已不使用;组合密封圈由于其结构紧 凑,密封性能可靠,适用于在液压支架各缸柱中使用。

综 上分析,采用组合密封形式是提高液压支架可靠性的有效途径。①密封面使用优质聚氨酯材料,耐磨性好;②内层用丁腈橡胶作预加载,与其他密封元件相比,保证 在低压时也能可靠密封。有冲击载荷时,由于橡胶件的弹性好,使得聚氨酯与缸摩擦减小,外用聚甲醛挡圈可以防止密封圈挤出,延长了密封件使用寿命,提高了密 封可靠性,缩短了密封失效的维护时间,提高了生产效率。

| 上一篇:« 橡胶密封件 | 下一篇:活塞密封件安装与保存 » |

密封知识

- 矿用单体支柱尼龙柱鞋厂家 订做mc轻型双抗尼龙柱鞋 耐用五孔柱鞋

- 矿用液压支柱尼龙柱鞋柱帽

- 橡胶密封圈硫化组成

- 橡胶制品老化原因及防止老化方法

- 鼓型密封圈 综采支架用 聚氨酯山形圈 夹布蕾形圈

- 橡胶夹布膜片 平衡膜片 燃气调压阀膜片 皮碗

- 导向环 四氟导向带 耐磨导向环 油缸导向环

- 燃气阀皮碗 加布调压阀皮膜 夹布阀门皮碗

- KDAS型密封圈/活塞专用组合密封圈/五组合密封圈/DAS型密封圈

- JF防尘密封圈 防尘圈 DH防尘圈 橡胶防尘 聚胺脂防尘圈

- 燃气用高压皮膜 皮碗 隔膜 汽车制动膜片 加布膜片

- 密封圈规格型号

- 鼓型圈LW活塞导向环

- K卡箍_支撑环_外导向环

- 山型圈 SHJ活塞导向环

- 液压支架密封件_煤矿立柱液压件

- 油缸密封圈

- V型密封圈 加布组合

- o形密封圈汇总

- y形密封圈用法汇总

相关推荐

- 矿用单体支柱尼龙柱鞋厂家 订做mc轻型双抗尼龙柱鞋 耐用五孔柱鞋

- 矿用液压支柱尼龙柱鞋柱帽

- 单体悬浮支柱密封圈 矿用千斤顶支架密封件 液压 油缸密封圈

- 密封圈 橡胶圈 硅胶圈 y型圈 油封

- 煤矿防爆密封圈 阻燃防爆橡胶圈 矿用喇叭嘴阻燃防爆胶圈

- 矿用尼龙柱鞋 尼龙柱帽 单体悬浮液压支柱柱鞋柱帽

- 连接钢丝 支柱用连结钢丝 弹簧圆柱销 卡圈

- 鼓型密封圈 综采支架用 聚氨酯山形圈 夹布蕾形圈

- 燃气阀皮碗 加布调压阀皮膜 夹布阀门皮碗

- JF防尘密封圈 防尘圈 DH防尘圈 橡胶防尘 聚胺脂防尘圈

- UPH密封圈 轴孔通用Y形圈

- 燃气用高压皮膜 皮碗 隔膜 汽车制动膜片 加布膜片

- 活塞油封及活塞杆油封

- 聚甲醛挡圈_聚四氟档圈

- DHS 型组合防尘圈

- 鼓形圈密封结构

- YXd形活塞杆密封圈

- 活塞用斯特封和活塞杆用斯特封

- 鼓形密封圈原理、结构型式及特点

- 注塑聚胺酯鼓形密封圈与浇注形车削密封圈比较